Hohe Oberflächenqualität mit Fidia Fräsmaschinen

Um gerade bei Sichtteilen schneller zur perfekten Oberfläche zu kommen, setzen die Formenbauer bei Farmingtons Automotive auf eine Gantrymaschine von Fidia. Das neue Bearbeitungszentrum mit der Bezeichnung GTF 3514/MA2200 ergänzt nun die betagte Droop+Rein, auf der nach wie vor die Schruppbearbeitung abläuft.

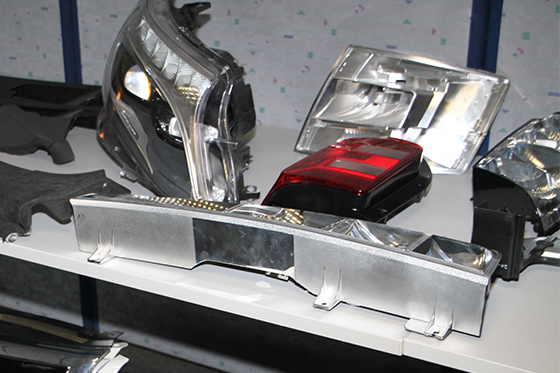

Die Ansprüche an die Oberflächenqualität der Kunststoffteile im Automotivebereich werden immer höher. Diesen gewachsenen Qualitätsmaßstäben stets gerecht zu werden und dabei auch noch schnell und wirtschaftlich zu produzieren ist eine der großen Herausforderungen für die Zulieferer. “Sowohl die Preis- als auch die Terminschiene erlaubt inzwischen kaum noch Spielräume”, stellt Jörg Ulbricht, Leiter zerspanende Fertigung Formenbau bei Farmingtons Automotive in Georgsmarienhütte, fest. “In unserem Formenbau entstehen in erster Linie Spritzgießwerkzeuge für ein weites Spektrum an Kunststoffteilen – es sind zwar auch technische Artikel darunter, zum Großteil jedoch sind es Sichtteile, die unter anderem eine absolut makellose Oberfläche haben müssen.”

Die Ansprüche an die Oberflächenqualität der Kunststoffteile im Automotivebereich werden immer höher. Diesen gewachsenen Qualitätsmaßstäben stets gerecht zu werden und dabei auch noch schnell und wirtschaftlich zu produzieren ist eine der großen Herausforderungen für die Zulieferer. “Sowohl die Preis- als auch die Terminschiene erlaubt inzwischen kaum noch Spielräume”, stellt Jörg Ulbricht, Leiter zerspanende Fertigung Formenbau bei Farmingtons Automotive in Georgsmarienhütte, fest. “In unserem Formenbau entstehen in erster Linie Spritzgießwerkzeuge für ein weites Spektrum an Kunststoffteilen – es sind zwar auch technische Artikel darunter, zum Großteil jedoch sind es Sichtteile, die unter anderem eine absolut makellose Oberfläche haben müssen.”

Die Farmingtons Automotive GmbH ist Teil der Welp-Gruppe und sieht sich in diesem Kontext als Komplettanbieter von der Konstruktion über die Prototypenphase, den Werkzeugbau bis zur Serienfertigung aus einer Hand an. Ein weiterer Schwerpunkt des Portfolios ist der Sonderfahrzeugbau: Basierend auf den Fertigungsstandards der Automobilindustrie entwickeln und produzieren die Automotive-Experten individuelle und sondergeschützte Fahrzeuge.

Die Farmingtons Automotive GmbH ist Teil der Welp-Gruppe und sieht sich in diesem Kontext als Komplettanbieter von der Konstruktion über die Prototypenphase, den Werkzeugbau bis zur Serienfertigung aus einer Hand an. Ein weiterer Schwerpunkt des Portfolios ist der Sonderfahrzeugbau: Basierend auf den Fertigungsstandards der Automobilindustrie entwickeln und produzieren die Automotive-Experten individuelle und sondergeschützte Fahrzeuge.

Das Leistungsspektrum im Bereich Werkzeugbau spannt den Bogen von Machbarkeitsstudien und werkzeugtechnische Beratung sowie Füllsimulation und rheologische Untersuchungen, Schwindungs- und Verzugsberechnung, Produktoptimierung über Werkzeugkonstruktion, CNC-Programmierung (Tebis) und Werkzeuganfertigung bis zur Erprobung, Abstimmung und Optimierung und umfasst auch Werkzeugreparatur und -instandhaltung.

Die Ansprüche an die Oberflächenqualität der Kunststoffteile im Automotivebereich werden immer höher.

Breite Werkzeugpalette

Breite Werkzeugpalette

Farmingtons Automotive sieht sich als Komplettanbieter – von der Bauteilentwicklung über Formenbau, die eigene Kunststoffspritzerei bis hin zur montagefertig ans Band der OEMs gelieferten Baugruppe reicht die Spannbreite der Möglichkeiten, höchst unterschiedliche Teile von Beleuchtung über Interieur bis hin zu technischen Spritzgießteilen werden gefertigt. Auch für die eigene Spritzerei entstehen die Werkzeuge in Georgsmarienhütte. “Der Löwenanteil unserer Formen geht jedoch in die Spritzgießwerke unserer Kunden”, erläutert Ulbricht. “Wir fertigen die meisten Formen für die Tier-1-Unternehmen der Automobilbranche – sowohl für Pkw- als auch für Nutzfahrzeughersteller.” Bei der Dimension der Werkzeuge decken die Formenbauer von 600 x 600 mm und einem Gewicht von 4 bis 5 t bis hin zu 600 x 1600 x 1000 mm mit bis zu 40 t ein weites Spektrum ab. Bearbeitet werden alle gängige Werkzeugstähle, aber auch gehärtete Materialien bis 55 HRC sind nichts Besonderes. “Dafür steht uns ein leistungsfähiger Maschinenpark zur Verfügung”, berichtet Ulbricht. “In größeren Dimensionen frästen wir mit einer leistungsfähigen Maschine der FOGBaureihe von Droop+Rein – allerdings war sie uns speziell bei Formen für Sichtteile inzwischen nicht mehr präzise genug.”

“Innerhalb von vier Wochen Aufbauzeit stand die Anlage, und die Geometrie war kalibriert. Die sehr kompetenten Monteure leisteten hervorragende Arbeit.”

Maschine zum Schlichten

Rund fünf Hundertstelmillimeter Genauigkeit ist bei den meisten für Farmington Automotive relevanten Kunststoffteilen gefordert – das bedeutet ein Hundertstel an der Form. “Für das Schruppen ist die Droop & Rein nach wie vor eine gute Wahl”, betont der Formenbauleiter. “Aber speziell wenn es um Oberflächen geht oder wenn hohe Genauigkeit ausschlaggebend ist, mussten wir viel Aufwand betreiben, um unsere Ansprüche an unsere Arbeit zu erfüllen.” Speziell der nach Meinung der Formenbauer relativ hohe Aufwand für manuelle Nach- und Veredelungsarbeiten war nicht mehr zeitgemäß. Speziell die recht umfangreichen Polierzeiten sollten deutlich reduziert werden. Deshalb machten sich die Verantwortlichen zusammen mit den Maschinenbedienern auf die Suche nach einem Ersatz oder einer sinnvollen Ergänzung zur Droop+Rein. Eine Maschine zum Vor- und Feinschlichten sollte es sein, die aber auch entsprechend robust zur Sache gehen kann. “Wir wollten bessere Oberflächen und höhere Genauigkeiten bei deutlich kürzeren Fräszeiten erzielen”, fasst Ulbricht die Kernanforderungen zusammen. “Darüber hinaus wollten wir auch den Anteil an mannare Bearbeitung bei deutlich schnelleren Durchlaufzeiten zu realisieren – und zwar mit Blick auf die gesamte Prozesskette. Denn es ist der falsche Ansatz, Bearbeitungsschritte isoliert zu optimieren – unter Umständen wirkt sich ein derartiges Vorgehen insgesamt sogar negativ auf den Gesamtprozess aus.”

Nach eingehendem Vergleich der Konzepte verschiedener Maschinenhersteller entschieden sich die Formenbauer für eine Gantrymaschine des italienischen Herstellers Fidia, eine GTF 3514/MA2200. “Wir hatten Glück – kurzfristig war die Messemaschine verfügbar, die Fidia auf der EMO in Mailand präsentiert hatte”, erinnert sich Ulbricht. “Sie war noch in einem Stadium, in dem wir eigene Wünsche und Vorstellungen vollumfänglich mit einbringen konnten. Innerhalb von vier Wochen Aufbauzeit stand die Anlage, und die Geometrie war kalibriert. Die sehr kompetenten Monteure leisteten hervorragende Arbeit.”

Nach eingehendem Vergleich der Konzepte verschiedener Maschinenhersteller entschieden sich die Formenbauer für eine Gantrymaschine des italienischen Herstellers Fidia, eine GTF 3514/MA2200. “Wir hatten Glück – kurzfristig war die Messemaschine verfügbar, die Fidia auf der EMO in Mailand präsentiert hatte”, erinnert sich Ulbricht. “Sie war noch in einem Stadium, in dem wir eigene Wünsche und Vorstellungen vollumfänglich mit einbringen konnten. Innerhalb von vier Wochen Aufbauzeit stand die Anlage, und die Geometrie war kalibriert. Die sehr kompetenten Monteure leisteten hervorragende Arbeit.”

Bei der klaren Entscheidung für die Maschine war es für die Verantwortlichen eine Bestätigung, dass etliche Kunden Fidia-Zentren in ihren Werkzeugbauten stehen haben. “Das gibt einem schon ein beruhigendes gutes Gefühl”, bestätigt Ulbricht. “Wir kannten Fidia bereits als Hersteller der Steuerung unserer Droop+Rein”, erläutert der Formenbauleiter. “Die Fidia-Steuerungen schätzen wir als sehr leistungsfähig und dabei einfach zu bedienen.”

“Die neue Steuerung ist deutlich schneller und besser als vergleichbare Konzepte am Markt”

Leistungsfähige Steuerung

Leistungsfähige Steuerung

Die neue Maschine verfügt mit der Fidia C40 über das “Flaggschiff” der Steuerungsbaureihe. “Die neue Steuerung ist deutlich schneller und besser als vergleichbare Konzepte am Markt”, ist der Formenbauleiter überzeugt. “Dank ihrer doppelt ausgelegten Rechnerarchitektur können auch externe Programme auf der Steuerung laufen, während die Maschine arbeitet. So können wir problemlos hauptzeitparallel an der Maschine programmieren.”

Eine funktionale Maschine

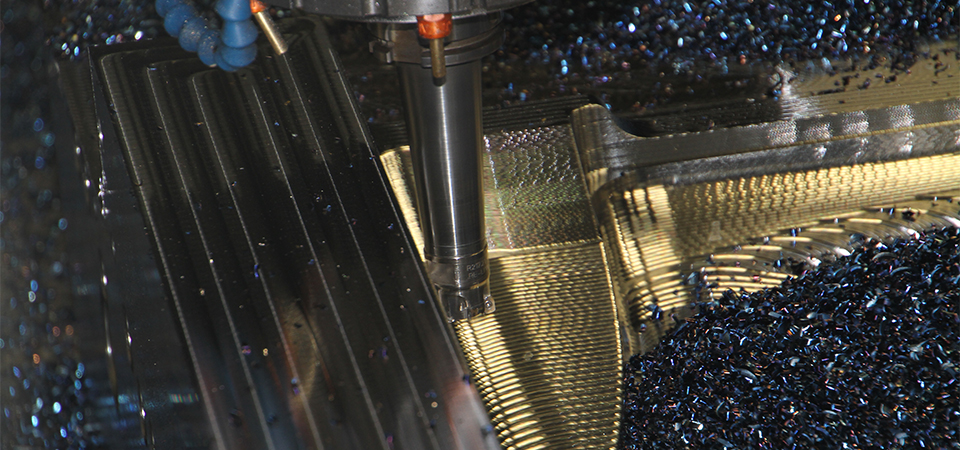

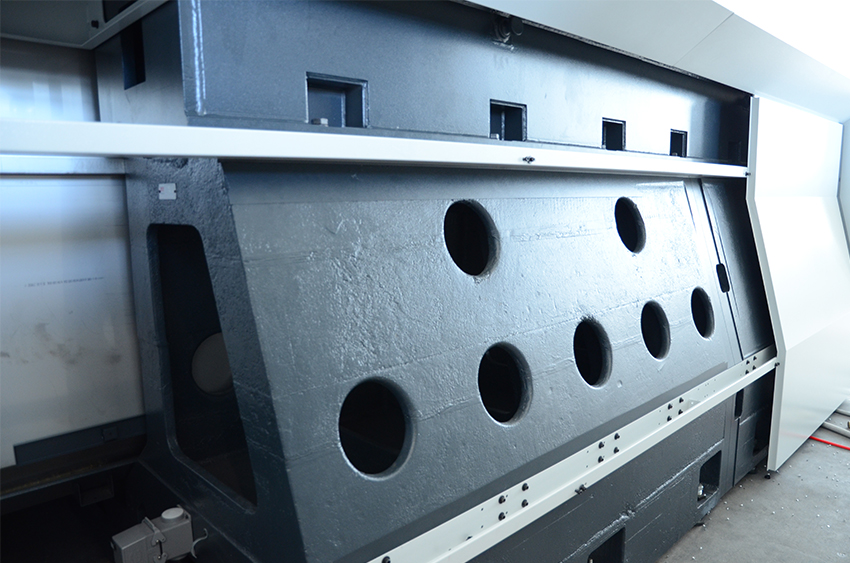

Das neue Zentrum bietet Bearbeitungswege in X/Y/Z von 3500 x 2200 x 1400 mm. Die Maschine ist trotz ihrer Dimension in Monoblock-Bauweise ausgelegt – so benötigt sie kein Fundament. Dank ihres Bearbeitungskopfs, der sich per Head Measuring System (HMS) auf einfachste Weise vom Bediener kompensieren lässt, ist die Maschine für die 5-Achs-Simultanbearbeitung ausgelegt. Die Spindel dreht mit 24 000 min -1 und bietet 88 Nm bei 55 kW Leistung. Die Maschine verspricht zügiges Arbeiten – die Arbeitsgeschwindigkeit von 30 m/min lässt sich auf 60 m/min verdoppeln.

“Die Fidia GTF 3514/MA2200 ist die für uns optimale Maschine”, bilanziert Jörg Ulbricht

Bearbeitungsraum ausnutzen

“Die HSK-63-Werkzeugaufnahme ist 75 mm außerhalb der Mitte angelegt – das ermöglicht gegenüber konventionell ausgelegten Köpfen einen um insgesamt 150 mm ausgedehnten Bearbeitungsbereich”, rechnet Ulbricht vor. “Man muss den Kopf nur entsprechend einsetzen.” Gekühlt werden kann per Schwallspülung, Minimalmengenschmierung oder per Luft durch die Spindel. Mit ihren drei Späneförderern, zwei neben und inem vor dem Tisch, ist die Maschine auch für Volumenzerspanung gerüstet. Der Werkzeugwechsler fasst 42 Tools bis 300 mm Länge. Die Formenbauer bei Farmingtons Automotive setzen auf Werkzeugschrumpfaufnahmen von Haimer. Ulbricht: “Gerade bei der 5-Achs-Simultanbearbeitung, aber auch bei 3+2-Achs-Operationen können wir so auch lang auskragende Werkzeuge einsetzen.”

Fräsen besser und schneller

Fräsen besser und schneller

Die Maschine ist aufgrund ihrer Bauweise sehr steif, in den linearen Achsen sorgen elektrisch gegeneinander verspannte Antriebe für hohe Genauigkeit. “Die Fidia GTF 3514/MA2200 ist die für uns optimale Maschine”, bilanziert Jörg Ulbricht. “Wir erreichen unser Ziel – höhere Qualität bei kürzeren Bearbeitungszeiten – in vollem Umfang. Und wir konnten insbesondere die Nacharbeit deutlich reduzieren.”

Monoblock-Bauweise

Unter Monoblock-Bauweise versteht Fidia Maschinen mit einer als U-förmiger Gussstruktur ausgeführten Maschinenbasis. Diese erlaubt es, trotz der Maschinengröße auf Fundamente zu verzichten. Das spart nicht nur bei der Erstaufstellung der Maschine Zeit und Geld, es vereinfacht auch Änderungen im Hallenlayout. Dabei sind die Maschinen skalierbar und lassen sich modular als Hakenmaschinen aufbauen.